在半导体生产过程中,光刻胶是一种十分重要的原料。

现在日本在光刻胶市场上的份额很高,低端光刻胶的份额70%%,高档光刻胶的占有率超过90%%。

由于日本在光刻胶方面的专利,是世界上最大的国家。

因此,光刻胶也成了日本手中的利器,一旦对一个国家实施封锁,那么这个国家的半导体产业就会遇到很大的麻烦。

这一专利壁垒在日本已经建立了40年,甚至日本人也认为这一壁垒是坚不可摧的。

首先看一下光刻胶的定义。

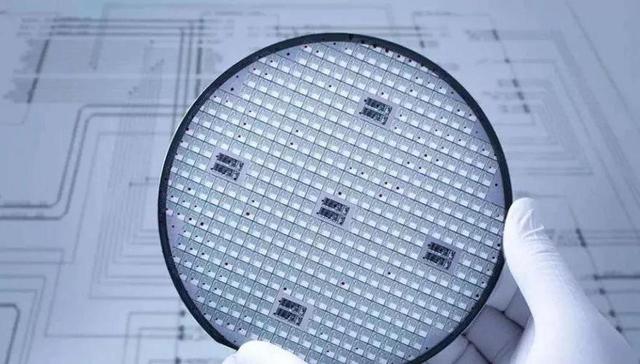

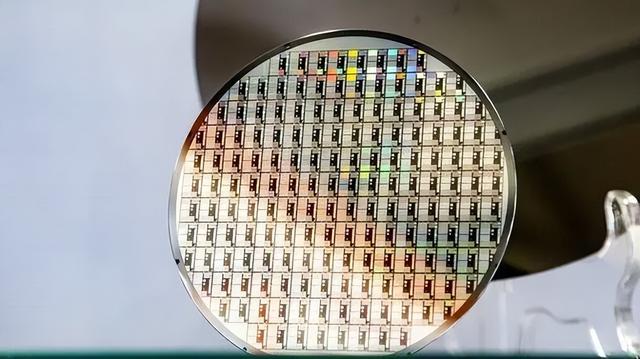

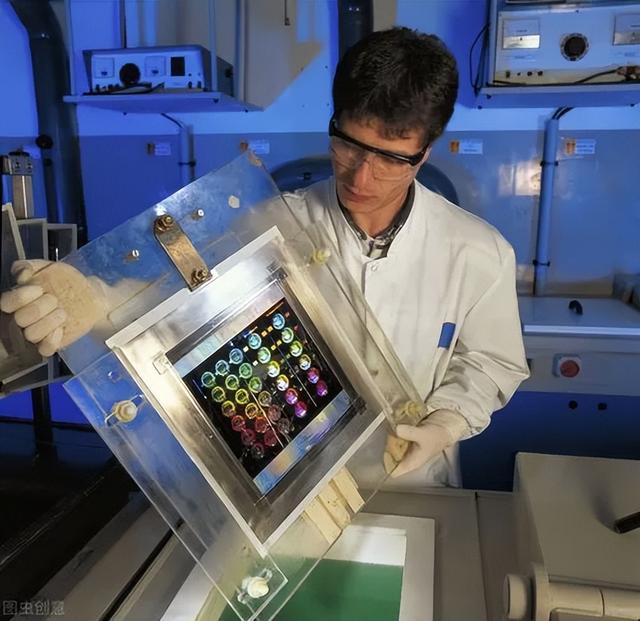

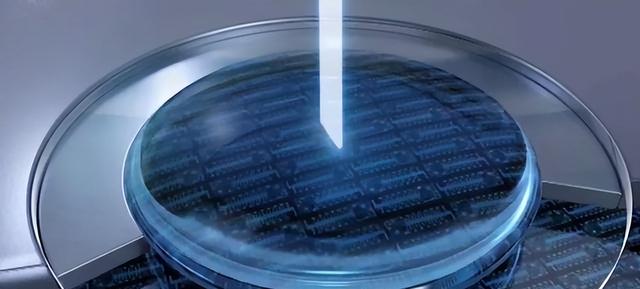

是指耐蚀刻膜材料,经紫外线、深紫外线、电子束、离子束、X射线等光照或辐射后,溶解度发生变化。它是光刻过程中的关键材料,主要用于加工积体电路和分立器件的细微图形。

这是什么意思?

简而言之,就是在一件事情上附上一层薄膜,然后用各种光线作为笔,在薄膜上刻画图案。

而且有两种方法可以刻画。

第一,光刻画部分可以溶解,没有光刻画的地方不能溶解,这种方法可以参考在画纸上画画。

这类光刻胶被称为正性光刻胶

第二,光刻画的部分不溶解,而溶解的部分则是未刻画的部分,这种方法也能刻画图案。

这种光刻胶,叫做负性光刻胶。

事实上,这与石刻中的阴刻、阳刻十分相似,只不过一件是刻在石头上,另一件是刻在胶水上。

因此,光刻胶也被业界称为“微纳世界的画家”。

事实上,光刻胶的前置技术已经出现了很长时间。1826年,法国人发现了一种沥青,涂上玻璃板,放在相机的暗盒里曝光。经过一些技术操作,会出现一幅沥青成像画。

这一过程叫做感光。

谈到这里,许多人都明白了,这不就是相机吗?

确实是。

从那以后,德国、英国一直在研究这项技术,并取得了巨大的突破。

但是此时,光刻胶的前置技术只是不断完善。

一直到一九二五年,美国柯达公司发现了一种混合物,在紫外线的作用下,也会出现感光。

并且在光学玻璃的光栅蚀刻上采用了这种技术,从而产生了最初的光刻胶。

因此,要说,谁先闯入光刻胶领域,应该是美国。

属于后来者的日本。

主要原因是当时光刻胶出现后,光刻胶一步步完善甚至成熟,但当时半导体领域并不好,甚至还没有开发出来。

这样就影响了光刻胶的使用范围。

那日本又是如何在这一行业中,出现了几乎一家独大的局面呢?

20世纪50年代和60年代,日本的电子产业可以说是膨胀发展。

在七八十年代,日本政府开始引导半导体产业,以匹配这一发展速度。

集中开发资源,这就带来了晶圆大口径化、高纯度硅材料等技术的突破。

所以到了90年代,半导体产业产生的国家越来越多,竞争也越来越激烈。

面临这一局面,日本半导体产业被打压,销售额也一跌再跌。

但是由于日本以前的技术积累,特别是半导体材料领域的技术,使得日本仍然可以稳定半导体材料。

因此,在这一背景下,日本开始使用半导体材料。

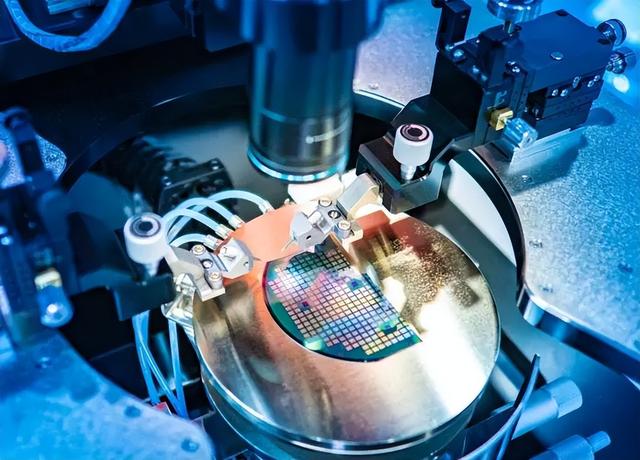

一九八九年,日本科学家提出了极紫外光刻技术。

任何技术,只要有理论上的东西出现,那么在这个理论的指导下,就能把握先机。

由于理论是黑暗中的灯塔,他能指明一个方向。

因此,在光刻胶这一半导体材料的研发中,日本有了一个又一个的突破。

最后,日本利用专利建立了光刻胶的专利壁垒。

建立专利壁垒的成功,不仅具有经济价值,而且原有的低成本可以高价出售,同样可以利用专利壁垒威胁其他国家。

利用光刻胶的专利壁垒,日本成功地打压了其他国家。

例如,在2019年,日本对韩国进行了半导体材料的审查和控制。

没有原料,能够生产出再好的产品,都要面对巧妇无米之炊的局面。

要知道,当时韩国对日本光刻胶的依赖程度很高,市场份额达到80%。%。

这次日本的控制,让韩国的三星半导体、海力士等存储企业,都有停产的危险。

为摆脱这一困境,韩国投入了6万亿韩元的预算,推动了半导体材料的研发。

光刻胶在2022年12月底突破,并引用到芯片生产线上。

而且日本对韩国光刻胶的限制,也在2023年3月结束。

四年来,损失绝对是巨大的。

尽管日本已经解除了对韩国光刻胶的限制,但是韩国仍然在投资更高纯度的光刻胶。

只是为了避免同样的事情再次发生。

事实上,日本并没有放松对光刻胶的控制。2023年6月,日本政府支持日本产业创新投资机构以64亿美元的价格收购日本最大的光刻胶企业。

许多专家认为,日本希望将这一最大的光刻胶企业国有化,以提高其国际竞争力。

按照摩尔定律,集成电路每两年左右,上述部件就会翻倍。

所以用光刻胶来描绘光刻胶,也要占用一定的空间。

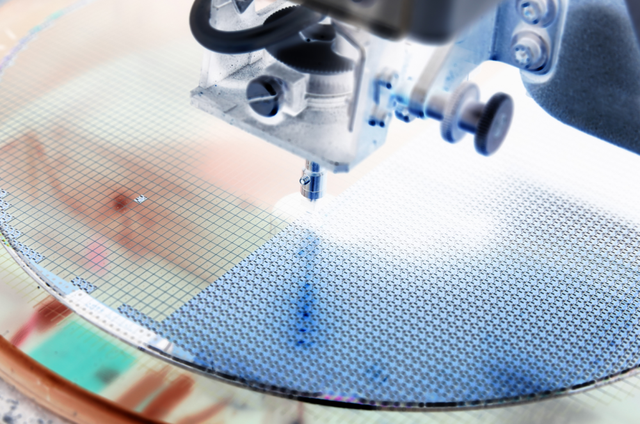

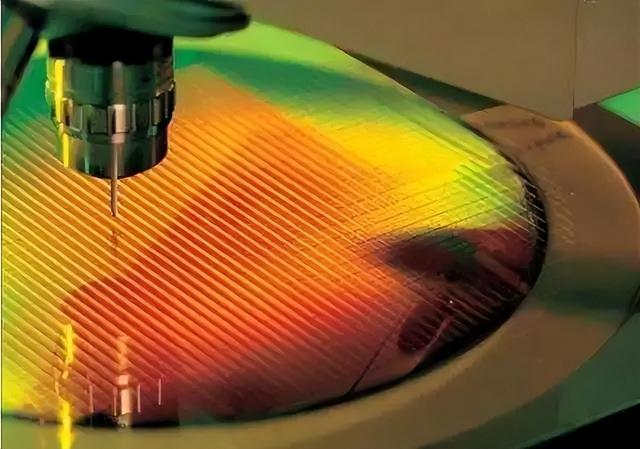

因此,在光刻过程中,由于集成电路的集成度、可靠性和成本,对光的宽度极限和精度都有很高的要求。

因此,随着光刻的线宽不断缩小,集成度不断提高,光刻胶也在不断变化。

但是长期以来,对集成电路的刻画工艺,只关注光线,从450纳米到现在的13.5纳米。

光几乎达到了瓶颈。

很少有人提到光刻胶。

光刻胶的低端技术就不提了,高端技术的生产工艺更加复杂,对纯度的要求也更高。

一项成果出来后,想要认证,需要两到三年的时间。

因此后来进入光刻胶领域的国家,难度相当大。

当前光刻胶技术,特别是高端技术,掌握在两国手中,一是日本,二是美国。

所以到了2021年,中国的整体光刻胶技术与国际相差甚远,自给率也勉强达到了10。%。

一瓶四公斤光刻胶,价格在四万到五万元之间,也就足够四百万芯片使用了。

四百万个听起来数量很大,但是对芯片的需求很大,足够一个公司产能五六个小时。

那一家公司进口光刻胶又是什么情况呢?

刚开始每次进口,也就是100公斤,到了2021年,据说原材料短缺,一次只能进口10公斤到20公斤。

由此可以看出,光刻胶严重缺货,这限制了集成电路的生产。

同时,中国芯片的发展也进入了一个快车道时期。

别的,在2024年的这一年里,将有38个全新的300纳米晶圆厂投产。

到年底,将300纳米晶圆厂的市场份额提高到200纳米。%。

而且这一数据,对应的是光刻胶的数量。

归根结底,工厂建得再多,没有光刻胶,成品就无法生产。

伴随着5G的发展,电子产品消费的不断增长,甚至汽车工业的不断崛起,中国半导体工业的规模也将进一步增长。

所以需要的光刻胶会变得更多。

以2010年为例,光刻胶在中国的市场销售额高达26亿9000万元,而到2015年,光刻胶已增至51亿7000万元。

2015年中国消费的光刻胶有10万1千吨,到2022年,已攀升至27万2千吨,是2015年的2.7倍。

因此,中国对光刻胶的需求逐年增加,这也成为半导体领域可以卡脖子的一个环节。

由上面可以看出,早在2021年,中国光刻胶的使用就出现了问题。

但是这个问题是暂时的。

怎样解决这个问题?

事实上,中国很早就开始制造光刻胶,比如晶瑞股份。这是一家生产光刻胶30年的公司,目前拥有国际先进水平的光刻胶生产线。

例如,2016年开始开发高端光刻胶,后期推荐给客户进行验证。

只需进行小批量的生产和销售。

进口量减少,但需求仍然增加,因此国内光刻胶有空间。

事实上,关于光刻胶制造企业,不仅有晶瑞股份,还有其他企业。比如2017年,NTU光电开始了193纳米光刻胶的研发和产业化推广。

并于2020年底,ArF光刻胶研制成功通过客户验证。

这种光刻胶也成为国内首款ArF光刻胶。

因此,在光刻胶领域,中国的技术也在不断更新和进步。例如,2021年生产的光刻胶可以满足90纳米到14纳米的工艺流程。

这类光刻胶的年产量可达25吨。

中国在光刻胶领域也在奋起直追,弯道超车也并非不可能。

高档光刻胶也不在话下。

评论列表 (0条)