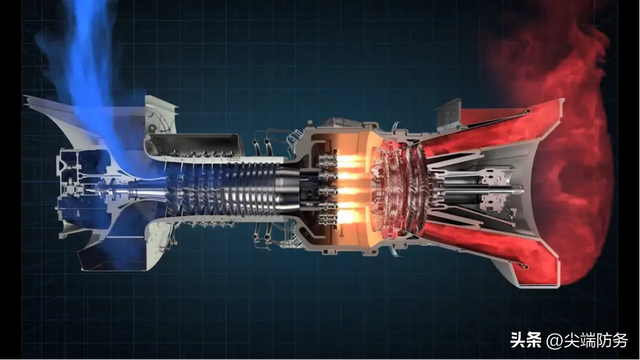

重型燃气轮机基本结构

前面一篇文章谈到,我国首台自主研制的300兆瓦F级重型燃气轮机样机总装下线。标志着我国重型燃气轮机的发展取得重要进展,我国重型燃气轮机自此走向独立自主正向研发的道路。应该说该型燃气轮机距离世界先进水平还有不小差距。燃气轮机根据燃气工作温度分为E、F、G、H、J等级,越往后工作温度越高效率越高,性能也越先进。F级燃气轮机的燃气温度在1300℃-1400℃,最高等级的J级燃气温度在1600℃。这个其实各国标准不完全一样,不过大致都是这么划分的。前面文章讨论区又有人说我们燃气轮机技术水平比世界先进水平还差得很远,可能几十年都追不上。我们想说其实完全不用这么悲观,我们追赶世界领先水平的速度一定会超出大家的想象。

更高的工作温度意味着更高的工作效率

因为在燃气轮机技术上,我们已经有大量世界领先水平的技术积累。只要核心技术在手,不怕追不上世界先进水平。提高燃气轮机技术水平主要是提高燃气轮机的工作效率。提高燃气轮机的工作效率主要有两个技术路线,一是提高燃气温度,温度越高效率越高。另一条技术路线就是采用复杂循环或者联合循环。所谓复杂循环是相对于简单循环而言的。简单循环就是空气经过压气机压缩进入燃烧室燃烧,然后推动涡轮做功,完成一次循环。而复杂循环采用的技术会比较复杂,比如采用间冷回热技术。或者采用联合循环方式,比如燃蒸联合循环,也就是对燃气轮机排出的废气进行利用,用以推动蒸汽轮机做功。当然如果简单循环燃气的效率足够高,显然就没有复杂循环什么事了。所以提高简单循环的工作效率是更为根本的方法。

WR-21燃气轮机 间冷回热燃气轮机效率更高但是也更加复杂

间冷回热技术是比较常见的提高工作效率和功率的技术。所谓间冷技术,也就是对经过压气机的空气进行冷却,因为此处的空气温度可能高达七八百度。因为燃烧室内能够达到的温度是受到严格限制的,所以在燃烧室内获取的温升是有限的。对经过压气机的空气进行冷却可以降低进入燃烧室的温度,这样可以喷入更多的燃料,获得更大的温升。不但可以提高工作效率也可以增大功率。所谓回热技术就是对燃气轮机排出的热废气进行热能回收利用,将其导入到空气预热器用以加热空气,然后将空气再送入燃烧室进行燃烧。这样可以起到提高燃料利用效率的目的。

吴仲华院士

那么在燃气轮机技术上我们有什么技术积累呢,我们知道燃气轮机和喷气式航空发动机的技术非常类似,所以很多燃气轮机都是由航空发动机改型研制出来的。无论是涡扇发动机、涡喷发动机,还是燃气轮机都是由压气机、燃烧室、高压涡轮、低压涡轮组成的。我们先说压气机,在压气机技术理论领域,目前世界各国采用的气动设计理论主要是三元流动理论,这是中国科学家吴仲华创立的理论。这一理论对于所有依靠机械叶轮压缩空气的应用都是通用的。这是现代航空发动机和燃气轮机气动设计的重要理论基础。

国产涡轴6C发动机上使用的轴流式大小叶片压气机

在压气机技术研制方面,目前我国已经取得了大小叶片压气机、对转压气机、串列压气机等一系列先进技术成果。这些压气机相比传统的压气机工作效率大为提高,可以大大减少压气机的级数,大幅缩小压气机的体积和重量。传统的压气机单级压比最高在1.6个压比左右,而大小叶片压气机的可以达到单级3个压比以上,我国在研的大小叶片压气机就有单级3.6个压比的型号。其技术成果已经用在我国涡轴6C和涡轴16发动机上。而我国研制成功的对转式压气机单级压比能超过4个压比,这种压气机目前已经用于我国推比15一级核心机上,有望用于六代机动力的研制。这些都是世界领先水平的科研成果。

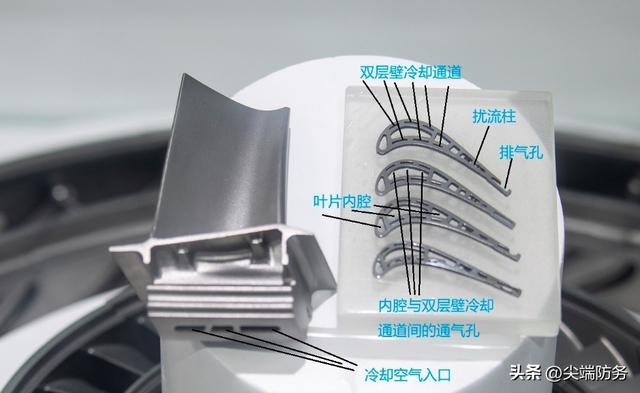

采用气膜冷却技术的国产涡轮叶片

其实对于燃气轮机来说,提高工作效率的主要方法除了简化结构还有提高燃气温度。不过相对于采用复杂循环这是难度更大的办法,需要最硬核的技术。我们知道燃气轮机的工作温度越高热效率越高,但是提高燃气工作温度并不容易,这需要一系列先进技术作为支撑。比如能够耐受更高温度的涡轮叶片材料,更先进的涡轮冷却技术。在涡轮叶片材料上我国早已掌握了第四代、第五代镍基单晶高温合金、钛铝金属间化合物、陶瓷基复合材料等先进高温结构材料。以及双层壁冷却技术、飞秒激光打孔气膜冷却技术、高性能热障涂层技术等一系列先进冷却技术。

采用双层壁冷却技术的我国第三代单晶高温合金涡轮叶片

在珠海航展上我国已经展出过采用第三代、第四代镍基单晶高温合金制造的涡轮叶片。综合采用了无余量精密铸造单晶叶片技术、双层壁冷却技术、气膜冷却技术,叶片本身可以承受1200℃的高温。在此基础上还可以依靠热障涂层和气膜冷却技术进一步提高工作温度,足以工作在2400K的燃气工作温度下。第五代单晶高温合金因为需要使用更多昂贵而稀有的铼、钌、钇、镥等金属材料,其实际应用并不多。

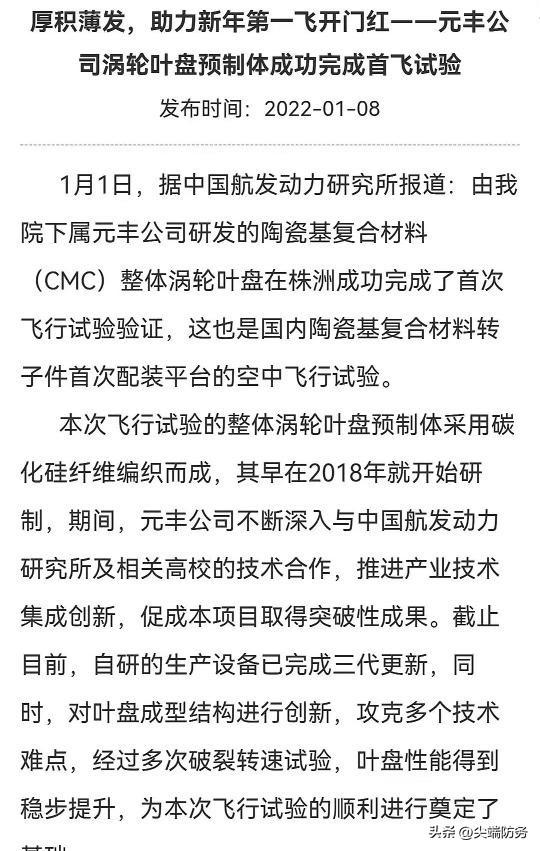

国产陶瓷基复合材料整体涡轮盘上机试飞

在涡轮叶片材料上还有工作温度更高的高温结构材料,那就是碳化硅连续纤维增强的碳化硅陶瓷基复合材料。而且其原材料非常便宜易得。并不是每一种陶瓷基复合材料都可以用在涡轮叶片上,碳化硅连续纤维增强的碳化硅陶瓷基复合材料之所以能用在涡轮叶片上是因为其断裂行为类似于金属材料,在断裂前先有比较大的变形然后才会断裂。也就是韧性比较好,而通常的陶瓷材料都是非常脆的,不适合用在涡轮叶片上。我国早在2003年左右就掌握了碳化硅连续纤维增强的碳化硅陶瓷基复合材料技术。碳化硅陶瓷基复合材料的在不冷却的情况下工作温度能够达到1650℃,相当于1923K。如果采取冷却措施,工作温度会更高。远远超过镍基单晶高温合金,镍基单晶高温合金的最高工作温度在1150℃左右。2022年1月国产陶瓷基复合材料整体涡轮盘上机试飞。

喷涂有热障涂层的燃气轮机涡轮叶片

在2018年左右,昆明理工大学冯晶教授带领团队研制出了新型稀土钽酸盐高温铁弹相变陶瓷材料,这是一种性能非常好的热障涂层材料,工作温度可以达到1600℃,甚至有达到1800℃的潜力。而目前常用的热障涂层工作温度只有1300℃左右。而且这一材料体系目前在国际上也只有冯晶教授领导的团队在研究,可以说独树一帜。综合以上技术成果,我国燃气轮机的燃气工作温度足以提高到2400K左右,也就是2127℃。这已经远远超出了J级燃气轮机的工作温度。实际上在我国近些年研制的航空发动机上,涡轮前进气温度已经提高到了2000K-2200K左右。比如CJ1000发动机的工作温度就是2000K左右,而CJ2000发动机的温度可能在2200K左右。

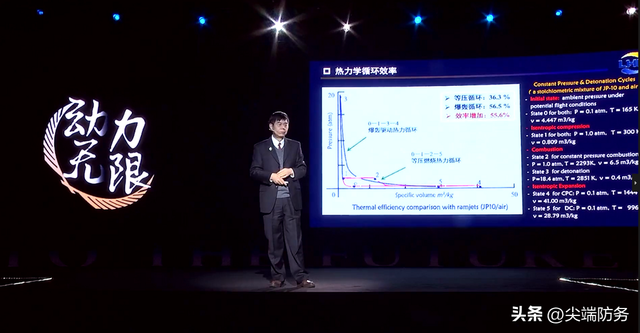

爆轰燃烧是一种全新的燃烧组织方式

而且我们还有一项革命性的科研成果,也就是爆轰燃烧理论的突破。我国科学家已经在国产高超音速风洞中试验成功了斜爆震发动机技术。斜爆震发动机使用的燃烧技术就是一新型的燃烧技术。我们知道燃烧的组织方式分为等压燃烧和爆轰燃烧两种。现有燃气轮机和喷气式航空发动机的燃烧方式就是等压燃烧。和等压燃烧不同,爆轰燃烧技术是一种增压燃烧方式,可以获得更高的燃烧效率。传统的等压燃烧方式的循环效率最高是36.3%,而爆轰燃烧可以把循环效率提高到56.5%,也就是整整提高了55.6%。这一技术是可以用在所有喷气式航空发动机和燃气轮机上的。一旦应用可以极大提高我国航空发动机和燃气轮机的技术水平。

国产50兆瓦F级燃机G50其实也改装为军用的潜力

也就是说只要我们把已经取得的科研成果应用在燃气轮机上,就可以让我国的燃气轮机技术水平迅速提高到世界领先水平。当然因为装备研制周期的原因,这一过程可以耗时十年到十几年的时间,但是现在科研成果技术领先就意味着十几年后燃气轮机技术水平的领先。可能有人会说,这期间别人也会继续发展,也会取得新的技术进步。但是其它国家要想追赶是需要时间的,就算这段时间追上甚至超过了我国现有预先技术成果,至少也要用在下一轮竞争上了。也就是说现在预研技术领先,十几年后的燃气轮机和航空发动机技术必然领先。

评论列表 (0条)